整个工业萘罐区的生产过程采用PLC控制,对罐体压力、温度、液位参数,进行设置声光报警以及联锁系统。因为储罐是“两重点一重大”(重点监管危险化学品、重点监管危险化工工艺、危险化学品重大危险源),危险化学品的储罐进行重大危险源辨识和计算后,确定工业萘储罐为二级重大危险源。危险与可操作性分析(HAZOP)后,确定工业萘储罐安全风险等级SIL2级,为进一步提高罐区的本质安全性,保证安全生产,防止事故发生,设置PLC安全仪表控制系统,一旦储罐出现安全事故状况时,PLC系统瞬间进行准确的动作,将生产过程安全停止,或是自动进入安全状态,为工业过程中更为重要的安全控制措施。

1、主要控制参数

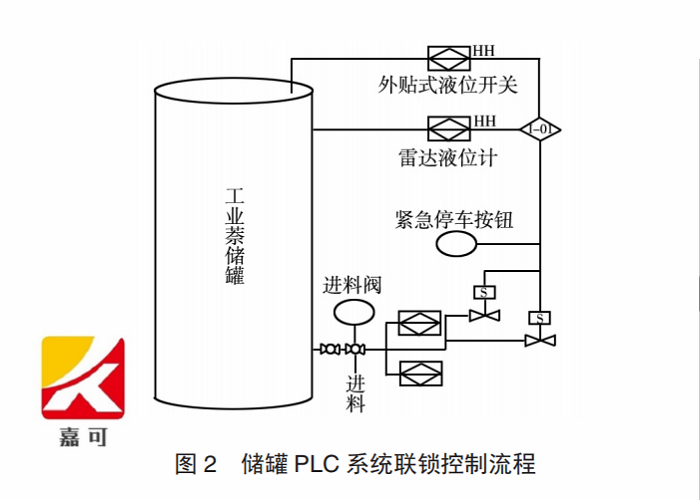

储罐PLC控制系统中,罐内物料的温度和压力、液位是关键控制的参数。由于工业萘罐因为生产工艺装置输送来的物料流量变动,能够发生原料被泵抽干,或者是物料装满储罐的风险,所以PLC控制的核心数据就是工业萘罐的液位,检测装置和独立的设置取样点,采用外贴式超声波液位开关和外贴式超声波液位计两种液位传感器,共同构成“二选二”的连锁,液位开关和液位计分别设置成高高液位报警,将两者的信号发送到PLC控制系统,只要2个都达到设定值,系统送出信号进行紧急事故联锁。

设置的紧急事故切断和联锁关闭进料阀门都采用冗余电磁阀,为分别带2个电磁阀的开关阀,系统正常操作条件下带电,联锁启动时将不带电。PLC控制系统的逻辑包括冗余输入信号的各类偏差报警,其中包括2个变送器信号的偏差,信号报警值设定在5%。

2、PLC系统设计

PLC系统包括现场仪表和执行器,按照故障安全型设计,可以和DCS之间进行通信,但DCS(Distribution Control System 分散控制系统)。不能将数据写入PLC系统,避免出现PLC控制系统与DCS控制系统之间的连接信号产生错误。PLC控制系统配备独立的控制机柜、工程师站、操作员站、独立通信网、冗余双电源等。PLC控制系统所用的软件硬件都是官方版本,取得国家防爆、计量等强制性认证。

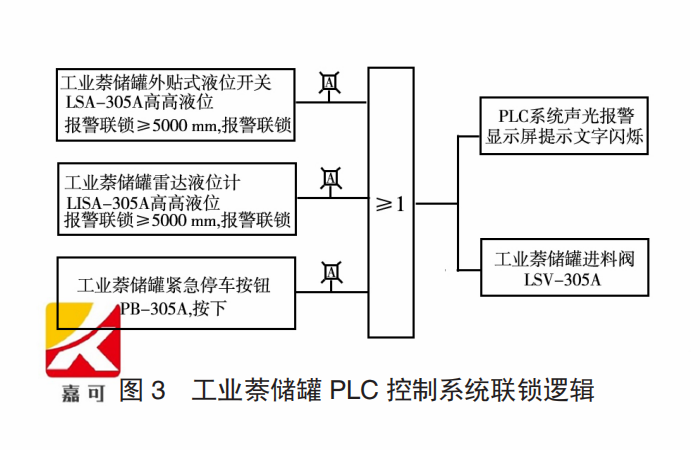

储罐PLC控制系统联锁控制流程见图2,LSA的仪表点是一个外置式液位开关,LISA仪表点是一个外置式液位计。PLC系统联锁控制:当工业萘储罐外贴液位开关和外贴液位计的液位都高于设定值时,PLC系统声光报警,同时送出两路开关量联锁信号至执行器电磁阀,联锁关闭储罐进料切断阀停止向储罐内进料,防止储罐液位继续升高,引发冒罐风险;也可手动停止工业萘储罐的紧急停车按钮,此时联锁动作关闭储罐进料切断阀,系统紧急停车。工业萘储罐PLC控制系统联锁逻辑见图3。

用非接触式外贴超声波液位开关和液位计报警装置,同时采用PLC控制系统设计,避免罐上开孔及动火焊接作业,减少有害危险物质的泄漏和爆炸的概率。PLC控制系统工作可靠,使用方便,维护量少,提高了安全性能。PLC控制系统设计完毕并投入使用,工业萘罐的安全性显著提升,生产过程不会出现由于PLC控制系统误动作导致的工业萘罐紧急停车、影响装置生产的故障。